微型精密电子器件的超细导线连接(通常指0.02~0.1mm直径的漆包线/合金线与≤0.2mm间距焊盘的连接)是高端电子制造中的核心工艺,其核心挑战在于极致的精度控制、最小化热损伤、以及高可靠性的冶金结合。以下是针对该场景的技术解析与实践要点:

一、核心痛点与技术选型

1. 场景核心痛点

导线极细(0.02~0.1mm):机械强度极低,易断裂,对夹持和送线精度要求极高。

焊盘微型化(间距≤0.2mm):传统烙铁无法精准定位,易出现桥连、虚焊。

热敏元件密集:周边多为微型芯片、电容,热影响区超过0.1mm就会导致元件失效。

高可靠性要求:医疗植入设备、航空航天器件等场景,焊点需承受振动、腐蚀,寿命要求达10年以上。

2. 主流连接技术对比

✅ 选型结论:激光焊线机是当前微型精密电子器件超细导线连接的最优解,尤其适合“无需剥漆+热损伤敏感+高可靠性”的场景。

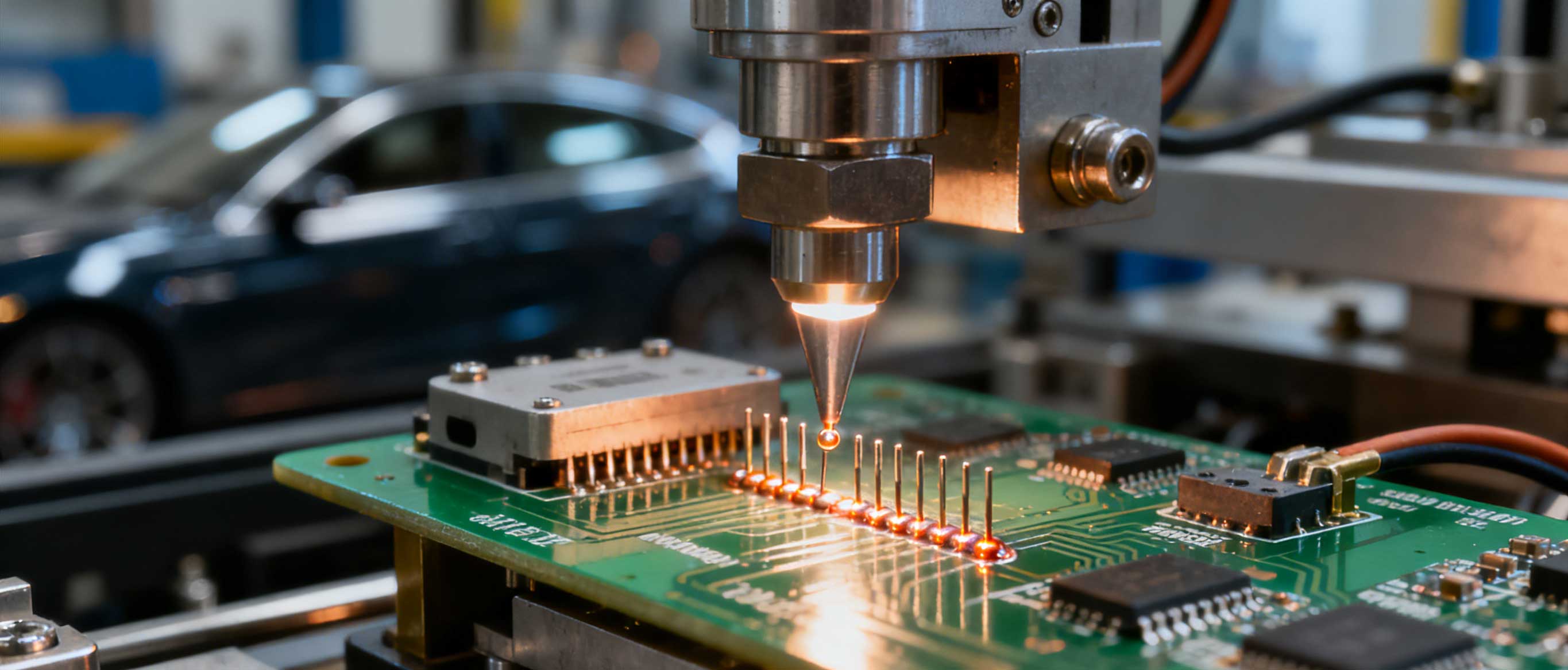

二、激光焊线机的核心工艺要点

针对超细导线连接,需重点关注以下工艺细节,以避免缺陷:

1. 无剥漆焊接技术

采用1064nm光纤激光,通过精准控制激光能量密度(10⁵~10⁶ W/cm²),在毫秒级时间内烧蚀漆包线的绝缘层(如聚氨酯、聚酯亚胺),同时不损伤线芯,直接与焊盘形成冶金结合,省去人工剥漆步骤,效率提升30%以上。

2. 能量闭环控制

搭载红外测温传感器,实时监测焊点温度(精度±1℃),动态调整激光功率,避免能量过高导致导线熔断、焊盘烧穿,或能量不足导致的虚焊。

3. 视觉引导与路径规划

高倍CCD相机(分辨率≥500万像素)配合AI算法,识别0.1mm间距的微型焊盘,定位精度达±1μm;同时支持“弧形送线”“多点连续焊接”等路径规划,减少导线张力,降低断裂风险。

4. 保护气氛围优化

采用高纯氩气(纯度≥99.999%)作为保护气,流量控制在5~10L/min,气嘴距焊点2~3mm,防止高温下导线氧化,提升焊点抗拉强度与耐腐蚀性。

5. 缺陷规避

虚焊/未熔合:优化激光焦点位置(负离焦0.2~0.5mm),确保能量集中在导线与焊盘的接触点。

导线熔断:采用“预加热+主焊接”双脉冲模式,预加热脉冲去除漆层,主焊接脉冲实现熔合,减少单次能量冲击。

焊盘脱落:控制焊接时间≤2ms,避免热传导导致焊盘与基板的结合力下降。

三、典型应用场景解析

1. 医疗植入设备(如心脏起搏器)

需求:0.03mm漆包线与0.15mm间距焊盘连接,焊点需承受人体体液腐蚀,无焊锡残留。

方案:激光焊线机+无助焊剂工艺,焊点抗拉强度≥60gf,满足ISO 10993生物相容性标准。

2. TWS耳机模组(如蓝牙芯片天线)

需求:0.05mm漆包线与0.2mm间距焊盘连接,批量生产焊点一致性≥99.9%。

方案:全自动激光焊线机+振动盘送线,焊接速度15点/秒,年产能达500万套。

3. 微型压力传感器(如汽车胎压传感器)

需求:0.04mm合金线与0.18mm间距焊盘连接,焊点需承受40~125℃宽温循环。

方案:激光焊线机+氮气保护,焊点金相组织均匀,无热裂纹,满足AECQ100车规标准。